在现代工业制造中,不锈钢管的焊接是一项至关重要的工艺,氩弧焊作为一种高质量的焊接方法,广泛应用于不锈钢管的连接,焊接过程中产生的变形问题一直是焊接工程师和技术人员关注的焦点,本文旨在探讨氩弧焊焊接不锈钢管时的变形问题,分析其原因并提出相应的解决方案。

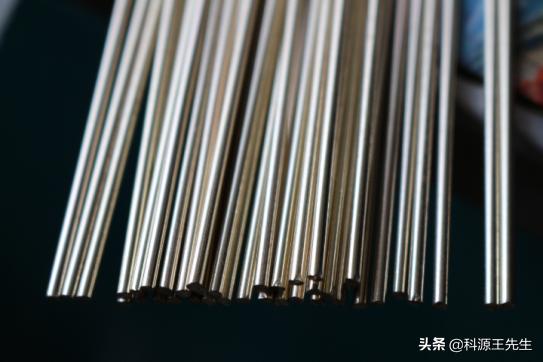

氩弧焊与不锈钢管

氩弧焊是一种电弧焊接方法,利用氩气等惰性气体保护焊接区域,避免空气接触导致的氧化和污染,不锈钢管以其优异的耐腐蚀性和机械性能被广泛应用于石油、化工、制药等领域,在焊接不锈钢管时,氩弧焊能够提供高质量的焊缝,但其焊接过程中产生的变形问题也不容忽视。

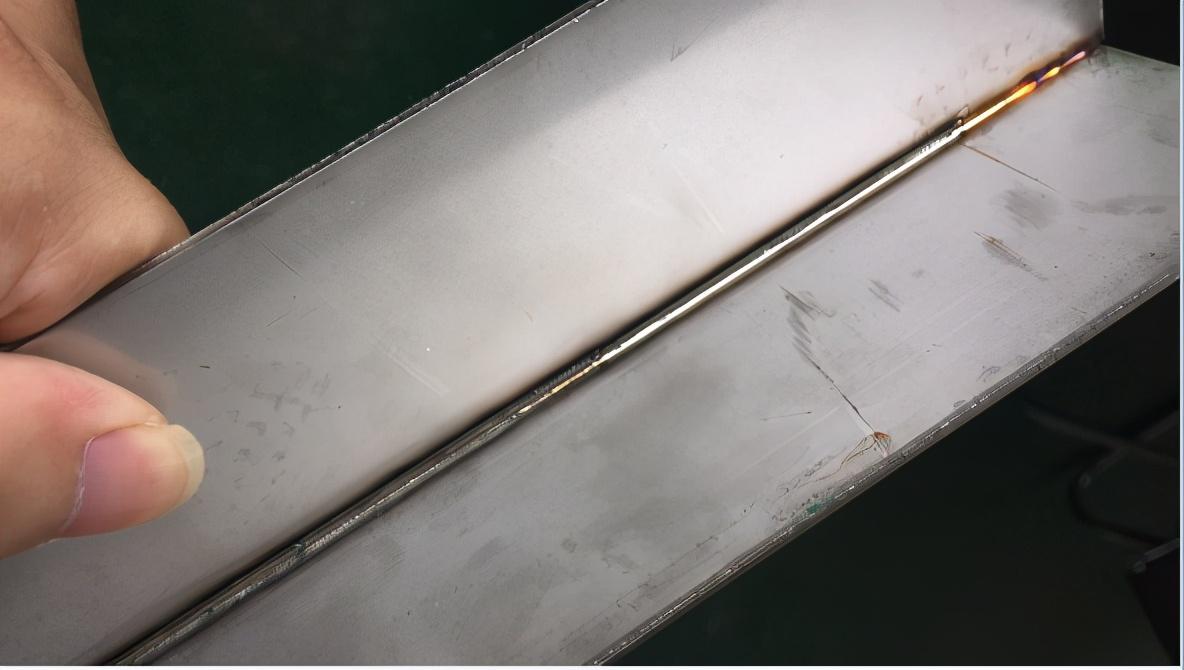

焊接变形的产生

焊接不锈钢管时,由于焊接过程中的高温作用,焊缝及附近区域会产生热应力,导致不锈钢管的变形,变形的主要形式包括纵向弯曲、横向收缩等,影响变形的因素主要有以下几个方面:

1、焊接工艺参数:如电流、电压、焊接速度等,这些参数对焊接过程中的热输入有直接影响,进而影响变形程度。

2、钢材性能:不同材质、不同厚度的不锈钢管对焊接变形的敏感程度不同。

3、焊接顺序与结构:焊接顺序和焊缝的布局也会影响变形的大小。

变形控制策略

为了有效控制氩弧焊焊接不锈钢管时的变形,可以采取以下措施:

1、优化焊接工艺参数:根据不锈钢管的材质和厚度,选择合适的焊接电流、电压和焊接速度,以降低热输入,减少变形。

2、预热和后热处理:通过预热可以降低不锈钢管的温差,减少热应力;后热处理则可以消除残余应力,降低变形风险。

3、合理选择焊接顺序:根据不锈钢管的结构和焊缝布局,合理安排焊接顺序,减少变形累积。

4、采用合适的焊丝和焊剂:选择合适的焊丝和焊剂,以降低焊接过程中的热膨胀系数,减少变形。

5、施加反变形:在焊接过程中,通过预设一定的反变形量来抵消焊接后的变形。

案例分析

为了更好地说明氩弧焊焊接不锈钢管变形问题及其解决方案,以下是一个实际案例:

某化工厂在生产过程中需要用到不锈钢管,采用氩弧焊进行连接,在焊接过程中出现了较大的变形问题,经过分析,发现主要是由于焊接工艺参数不合理导致的,通过优化工艺参数、调整焊接顺序并采取预热和后热处理等措施,成功地将变形控制在允许范围内,保证了生产线的正常运行。

氩弧焊焊接不锈钢管时的变形问题是一个复杂的工程实际问题,需要综合考虑多种因素,通过优化焊接工艺参数、选择合适的焊接材料、合理安排焊接顺序以及采取预热和后热处理等措施,可以有效地控制变形,提高焊接质量,随着新材料、新工艺的不断涌现,氩弧焊焊接不锈钢管的变形控制将变得更加智能化和精细化。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号